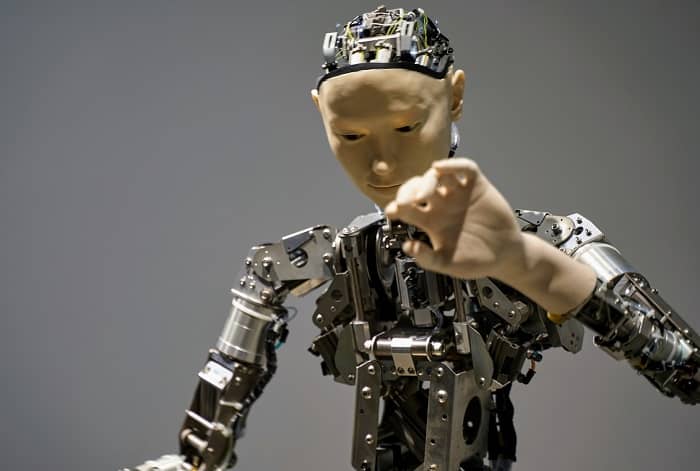

Der Spindelmotor ist auch unter der Bezeichnung Motorspindel bekannt. Er stellt eine bedeutende Baugruppe zahlreicher moderner Industrieroboter sowie Werkzeugmaschinen dar. Experten bezeichnen ihn als Direktantrieb, denn der Motor treibt die Spindel direkt an. D.h., weder ein Keilriemen noch ein Getriebe sind für die Übersetzung erforderlich. Im Vergleich zu anderen herkömmlichen Antrieben erfüllt ein Spindelmotor problemlos die Anforderungen moderner Maschinen sowie innovativer Roboter.

Vorteilhafte Merkmale von Spindelmotoren

Motorspindeln kommen heute immer öfter in spanenden Werkzeugmaschinen, beispielsweise als Schleif- oder Frässpindel, zum Einsatz. Zu ihren Vorteilen gegenüber fremdangetriebenen Spindeln zählen:

- Verkürzung der Bearbeitungszeiten, infolge dessen Produktivitätssteigerung

- Erreichen einer höheren Werkstückgenauigkeit

- schnelle Beschleunigung

- optimales Arbeiten durch hohe Drehzahlen

- bessere Oberflächenqualität

- wenig Wartungsbedarf

Ein erfahrener, kompetenter Spindelservice empfiehlt sich

Auch wenn Reparaturen und Wartungen eher selten anfallen, ein herstellerunabhängiger und markenübergreifender Spindelservice wie PDS sollte die erste Wahl eines Betriebes sein. Es spielt keine Rolle, ob es sich um HSC-/HPC-Spindelsysteme zum Drehen, Fräsen und Schleifen oder hochtourige Werkzeugmaschinen-Hauptspinden in der Metallbearbeitung handelt, ein kompetenter Spindelservice hält individuelle Lösungen bereit. Das Unternehmen ist für seine große Erfahrung in der Holz-, Kunststoff-, GFK-, Glas- und Marmorbearbeitung bekannt. Zudem liegt das Augenmerk auf der Erstausstattung für den Werkzeug- sowie Sondermaschinenbau und die Roboterherstellung.

Motorspindel-Aufbau

Eine Motorspindel beinhaltet je nach Hersteller unterschiedliche Bauteile, wobei der Aufbau im Grundsatz gleich ist. Die Hauptkomponenten sind:

- das Gehäuse

- die Spindel

- der Motor

Hinzu kommen

- Kühlung

- Sensoren

- Spindellager

- Werkzeugschnittstelle

Motorspindel überzeugen mit Kompaktheit

Spindelmotoren verfügen ausnahmslos über eine kompakte Bauform. Üblicherweise richten sich die Abmessungen nach der jeweiligen Anwendung in der betreffenden Werkzeugmaschine, dem Roboter oder Bearbeitungszentrum. Motorspindeln, die für die Mikrozerspanung konzipiert sind, finden sich bereits mit einem 25 Millimeter kleinen Gehäusedurchmesser im Handel. Produkte für die Schwerzerspannung können hingegen ein Gehäuse mit einem Durchmesser von bis zu 400 Millimeter und mehr aufweisen. Vor allem der integrierte Elektromotor, eingebaut in der Regel zwischen der vorderen und hinteren Lagerung, trägt zur vorteilhaften Kompaktheit von Spindelmotoren bei.

Asynchron- und Synchronmotoren

Der beinhaltete Elektromotor sorgt für einen direkten Spindelantrieb. Das bedeutet, die Drehzahl und der Drehmoment sind bei Motor und Spindel gleich. Der Direktantrieb bietet mehrere Vorteile, darunter die Vermeidung von

- Bewegungsungenauigkeiten

- Reibungsverlusten

- Verschleiß

Damit einher geht – zum Beispiel im Vergleich zum Riemenantrieb – ein deutlich höherer Wirkungsgrad. Als Standard-Spindelantrieb gilt der Asynchronmotor, der durch Robustheit und einfache Handhabbarkeit überzeugt. Darüber hinaus ist schon bei einer geringen Drehzahl ein hohes Drehmoment erreichbar. Selbst bei Drehzahlen über 60.000 Umdrehungen pro Minute präsentiert er sich mit einer ausreichenden Leistung

Daneben kommen Synchronmotoren zum Einsatz. Vorteilhaft ist vor allem der deutlich höhere Wirkungsgrad von nahezu 99 Prozent, der durch die Permanentmagnet-Technologie möglich ist. Die Wärmeentwicklung reduziert sich dadurch, die Leistungsdichte steigt an. Bei Synchronmotoren kann im Vergleich zu Asynchronmotoren bei einer gleichen Gehäusegröße ein ungefähr doppelt starkes Motorelement hinzugezogen werden. Zudem besteht die Alternative, bei gleicher Motorleistung den Kühlaufwand massiv zu senken.

Verschiedene Spindelarten für die Motorspindel

Die Spindel ist eines der wichtigsten Bauteile des Spindelmotors. Sie ist eine rotierende Welle mit eingearbeiteter Schnittstelle. Sie kann je nach Anwendung werkstück- oder werkzeugtragend sein. Letztere werden typischerweise als Fräss- oder Schleifspindel verwendet. Erstere finden sich eher in Drehmaschinen. Es gibt unterschiedliche Standards für die Werkzeugaufnahme, darunter die Spannzange sowie ein Werkzeughaltersystem. Besonders bei Roboter-Anwendungen und in Bearbeitungszentren wird ein automatischer Werkzeugwechsel bevorzugt. Dieser kann jedoch auch manuell erfolgen. Weiterhin erfüllt die Spindel in der Motorspindel verschiedene technische Anforderungen. Dazu gehört die Genauigkeit. Diese kommt beispielsweise in einer starken statischen sowie dynamischen Steifheit, hohen thermischen Stabilität und idealer Rundlaufgenauigkeit zum Ausdruck. Nutzer erwarten außerdem von einer guten Spindel eine hohe Drehzahlstabilität und eine flotte Beschleunigung. Wer sich nach einem Spindelmotor umsieht und diesen als Spindelantrieb nutzen möchte, sollte auf die vorgenannten Punkte achten.

Redaktion: Walter Braun

Impressum

Herausgeber: tipps-vom-experten

TvE vl. Walter Friedrich Georg Braun, Drljanovac 5,

43270 Veliki Grđevac – Croatia – Email: gl@tivex.de

UID-Nr.: HR 92880568110 – Tel. 0049-171-5282838

Wiedergabe – auch auszugsweise – nur mit schriftlicher Genehmigung des Herausgebers. Der vorliegende Tipp ist sorgfältig erarbeitet worden. Dennoch erfolgen alle Angaben ohne Gewähr. Weder Redaktion noch Herausgeber können für eventuelle Nachteile oder Schäden, die aus den hier gemachten praktischen Anleitungen resultieren, eine Haftung übernehmen

Weitere interessante Infos finden Sie hier:

Tipps zur geförderten Weiterbildung – Optionen, Antrag und Finanzierung

Technik auf dem Vormarsch – das sind zukunftsträchtige und wichtige Innovationen

Ehren Eken says

Hallo,

hab eine frage und zwar welche zwei Möglichkeiten gibt es die vordere Lagerung von Motorspindeln berührungsfrei abzudichten.

Freundliche Grüße Eren Eken